Pesquisadores do Laboratório Nacional de Lawrence Livermore (LLNL) desenvolveram um método para detectar e prever defeitos de suportes em peças de metal impressas em 3D em tempo real, durante o processo de impressão 3D. A técnica usa uma combinação de monitoramento, técnicas de imagem e simulações multifísicas para prever e detectar defeitos durante a impressão.

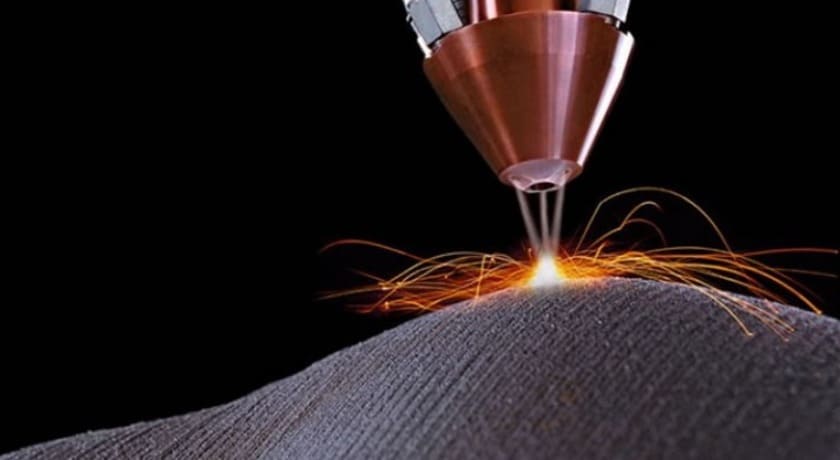

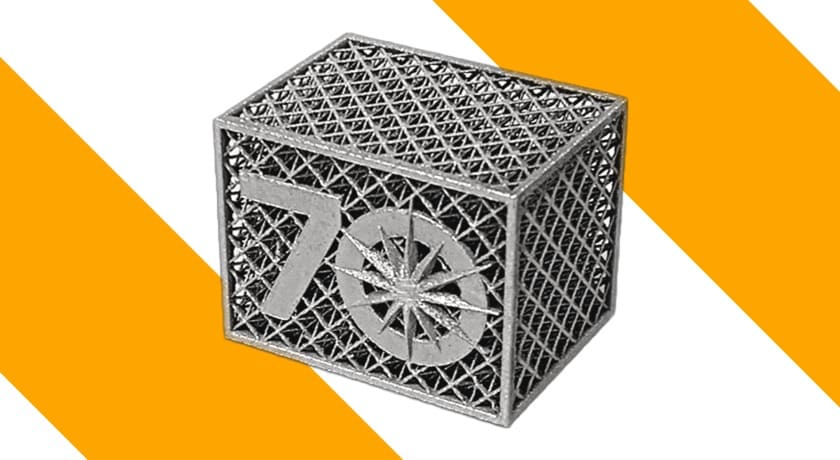

O método foi aplicado no sistema de impressão de sintetização a laser de metal. As peças impressas em 3D têm propriedades de alta resistência e baixa densidade que têm aplicações em muitas áreas. Durante o processo de impressão 3D de fusão de leito de pó a laser (LBPF), podem ocorrer defeitos de suporte e ausência que afetam o comportamento mecânico da treliça impressa. Os pesquisadores explicam que, para garantir a qualidade, os cientistas geralmente realizam uma inspeção pós-construção, que é demorada e nem sempre é possível, especialmente em construções complexas.

Para resolver esse problema, a equipe do LLNL investigou a capacidade de monitorar a qualidade da construção in situ para decidir, em tempo real, se a peça atenderá aos requisitos de qualidade. Conforme descrito em um artigo publicado recentemente na Additive Manufacturing Letters, os pesquisadores do LLNL monitoraram a impressão de uma estrutura metálica de micro-rede usando um fotodiodo, um pirômetro e imagens térmicas.

A equipe imprimiu suportes normais e defeituosos intencionalmente por meio do processo LBPF, medindo as emissões térmicas da poça de fusão. Os pesquisadores então desenvolveram um método para usar essas emissões térmicas para prever defeitos com alta precisão.

“Pela primeira vez, esse processo de controle de qualidade foi estudado em treliças metálicas e desenvolvemos uma metodologia para detectar suportes defeituosos com uma parte inferior ausente”, disse o principal autor e cientista da equipe do LLNL, Jean-Baptiste Forien. “No momento, somos capazes de detectar defeitos que abrangem várias camadas, mas, no futuro, novos métodos serão desenvolvidos para identificar defeitos dentro de uma camada impressa. Isso permitirá uma reação dinâmica e potencialmente a supressão do defeito antes de retomar a impressão do restante da construção.”

Os pesquisadores usaram observações das impressões de teste, imagens de alta velocidade e simulações multifísicas do pool de fusão LBPF para desenvolver o método de detecção/previsão de defeitos. Ao monitorar a emissão térmica, os pesquisadores puderam prever se um suporte estava presente ou ausente com precisão de mais de 94%, validando os mecanismos por trás das emissões térmicas observadas por meio de imagens térmicas e ópticas de alta velocidade e simulações usando o código multifísico ALE3D. Os métodos em questão se assemelham aos usados pela Relativity Space que já utiliza de tecnologia exclusiva para análise camada a camada na produção de seu foguete impresso em 3D.